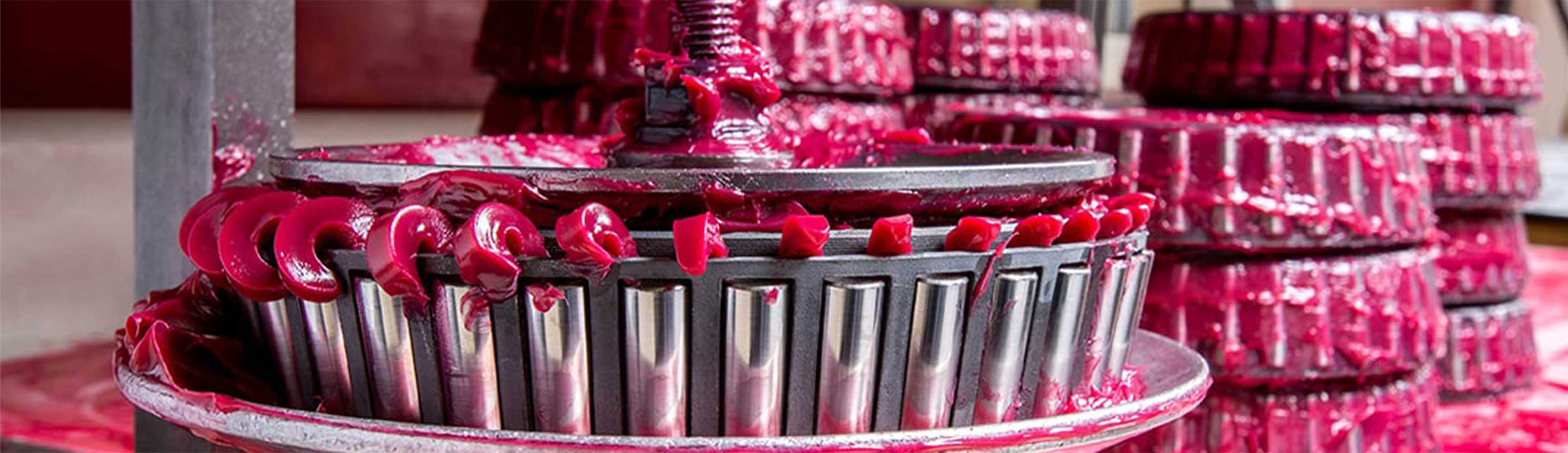

在模具加工的精密世界里,每一道工序都关乎最终产品的成败。作为金属切削过程中的“血液”,乳化切削液的选择与应用,直接影响到加工效率、工件表面质量、刀具寿命乃至生产成本。然而,面对市场上琳琅满目的产品,许多从业者常常陷入选择困境,或在使用中踩入“隐形坑”。今天,我们就来系统梳理,助您精准避坑。

性能指标是根本:别只看价格,忽略核心参数

选择乳化切削液,首要任务是读懂其性能指标。润滑性、冷却性、防锈性和清洗性是四大核心。在模具钢等难加工材料的高负荷切削中,优异的润滑性可以减少刀具与工件间的摩擦,防止积屑瘤产生,从而提升表面光洁度并保护刀具。冷却性则关乎散热效率,能有效避免工件因局部高温产生热变形,这对于尺寸精度要求严苛的模具而言至关重要。切勿仅因初始采购成本低廉而妥协,性能不足导致的刀具频繁更换、工件报废和停机损失,长期来看成本更高。

匹配材料与工艺:一种切削液不能包打天下

不同的模具材料(如P20、H13、不锈钢)和加工工艺(粗铣、精雕、钻孔、攻丝),对切削液的要求侧重点不同。例如,加工铝合金模具时,需要侧重防锈性和清洗性,避免铝屑粘结和工件腐蚀发黑;而在高强度钢的深孔钻削中,则对切削液的极压润滑和排屑能力提出极高要求。通用型产品往往在专业性上有所欠缺。建议与供应商深入沟通您的具体加工场景,进行针对性选型,必要时可索取样品进行现场测试。

浓度管理是关键:过高或过低都是浪费与隐患

乳化液的浓度是现场管理中最易被忽视却又至关重要的一环。浓度过低,会导致润滑防锈性能急剧下降,加工质量恶化,刀具磨损加剧,并可能引发细菌滋生,导致液体发臭。浓度过高,则会造成泡沫增多,清洗性过强可能腐蚀机床漆面与密封件,同时造成不必要的浪费。务必配备专业的浓度折光仪,建立定期检测与补液的标准化流程,将其稳定控制在推荐范围(通常是3%-10%,具体依据产品说明),这是保证切削液性能持久稳定的基石。

维护与监控:延长寿命,降低综合成本

乳化切削液并非一劳永逸。在日常使用中,杂油(如导轨油、液压油)混入、金属碎屑积累、微生物繁殖是三大敌人。安装撇油器、及时清理碎屑、使用中央过滤系统,能有效保持液体清洁。定期监测pH值、细菌含量等指标,并按需添加杀菌剂或pH调整剂,可以大幅延长切削液的使用寿命,避免因整体换液带来的高额废液处理成本和停产损失。一套科学的维护体系,是发挥切削液最大价值、实现降本增效的保障。

安全与环保:不可逾越的红线

最后,必须关注操作人员的安全与环境保护。选择低刺激性、低气味的环保型产品,改善车间通风条件,为员工配备必要的防护用品。同时,废弃的乳化切削液属于危险废物,必须交由有资质的专业机构进行处理,严禁随意倾倒。这不仅是对法律和社会责任的遵守,也是企业可持续发展形象的体现。

总而言之,为模具加工选择一款合适的乳化切削液,是一个需要综合考虑技术、管理和成本的系统工程。从精准选型开始,贯穿于科学的浓度管理与周期维护,方能真正发挥其价值,避免陷入“省钱反而更费钱”的困境,让您的模具加工之旅更加顺畅高效。