在工业设备维护中,润滑绝非简单的“加油”操作。一次错误的润滑脂选择,可能导致设备异常磨损、能耗激增甚至突发故障。实现精准润滑的核心在于,深刻理解设备特性与运行工况,并为其匹配最合适的润滑脂产品。

核心原则:设备类型决定润滑脂基础

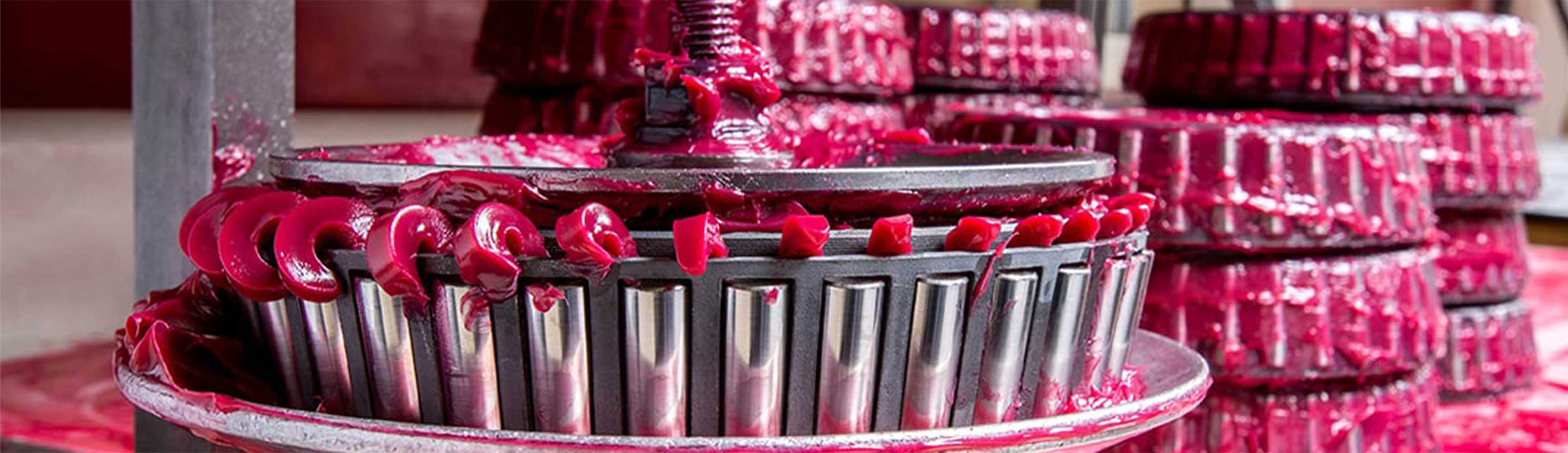

不同的机械设备,其摩擦副的结构、材质与运动方式千差万别。例如,滚动轴承需要具备良好抗微动磨损能力的润滑脂;齿轮箱则要求润滑脂具有极高的极压抗磨性;而开式齿轮或链条,往往需要粘附性极强的润滑脂。因此,选择的第一步是明确设备制造商的技术推荐,并理解该设备对润滑脂的基础性能要求。

关键变量:工况条件是选择的决定性因素

设备所处的实际运行环境,是润滑脂选型中必须精细考量的动态因素。温度是首要指标:高温工况需选择高滴点、优异氧化安定性的合成润滑脂;低温启动则要求润滑脂具有低的启动扭矩和良好的泵送性。负荷条件同样重要:重载或冲击负荷设备,必须采用含有极压抗磨添加剂的润滑脂。此外,速度、是否存在水汽或化学污染等环境因素,都直接指向对润滑脂抗水性、防腐蚀性和相容性的具体要求。

性能解码:读懂润滑脂的技术参数

面对产品技术数据表,需要聚焦关键指标。稠度等级(NLGI号)决定了润滑脂的软硬程度,影响加注方式和粘附性。基础油粘度直接影响油膜厚度,需与设备运行速度匹配。添加剂体系则赋予了润滑脂抗磨、防锈、抗氧化等特殊性能。将这些参数与前述的设备及工况分析相结合,才能完成从理论到产品的精准映射。

实践流程:建立系统化的选脂步骤

科学的选脂应遵循系统化流程:首先,全面评估设备信息与工况条件;其次,识别出最关键的性能要求(如耐高温、抗水淋);然后,基于此筛选出符合要求的润滑脂类型(如聚脲脂、复合磺酸钙脂等);接着,对比具体产品的技术参数;最终,在可能的情况下进行试用验证,并监测其使用效果,形成闭环管理。

超越成本:全生命周期润滑价值最大化

精准润滑的终极目标并非单纯追求润滑脂单价最低,而是实现设备全生命周期总成本最优。正确的润滑脂能显著降低摩擦磨损,减少故障停机,延长设备大修周期,从而在能耗、维护成本和生产效率上带来巨大回报。将润滑视为一项重要的资产投资管理,而非日常消耗品,是设备管理理念的重要升华。

综上所述,精准选择润滑脂是一项融合了设备知识、工况分析与产品技术的综合性工作。它要求维护人员从“经验主义”转向“数据驱动”,通过系统化的方法与精细化的管理,让每一处润滑点都发挥最大效能,为设备的长期稳定运行奠定坚实基础。